مجله آموزشی

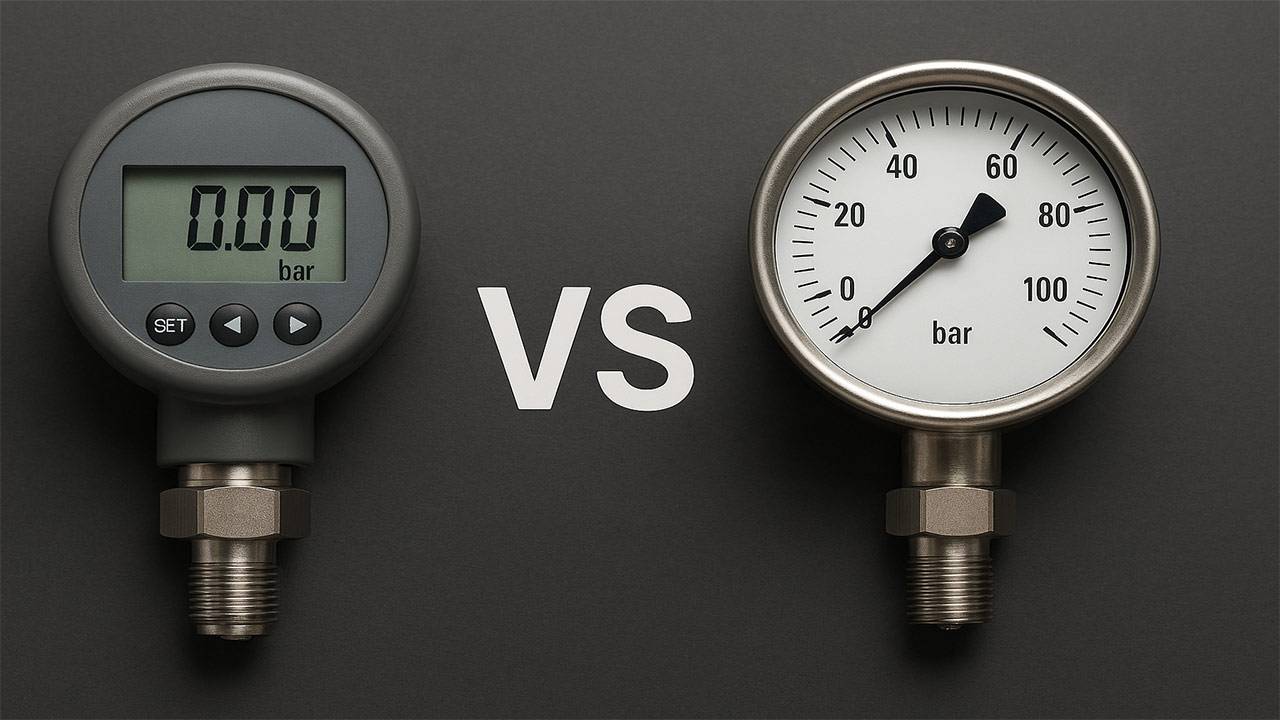

تفاوت ابزار دقیق دیجیتال و آنالوگ: کدام یک برای شما مناسب تر است؟

هر سازمان تولیدی یا واحد فنی، برای کنترل و بهینه سازی فرایندهای خود، به ابزاری تکیه می کند که اطلاعات صحیح و بدون خطا را تامین کند. این ابزار، باید با شرایط فنی و اقتصادی محیط مربوطه نیز سازگار باشد. ابزار دقیق آنالوگ به رغم عملکرد ساده خود، هنوز در بسیاری از محیط های تولیدی نقش دارد؛ اما با گسترش فناوری های روز، ابزار دیجیتال، مرزهای جدیدی در پایش و کنترل صنعتی ایجاد کرده است.

تفاوت اساسی این دو فناوری به نحوه اندازه گیری، نوع انتقال داده، ظرفیت ثبت اطلاعات و سطح اتوماسیون آنها باز می گردد. هر مدل، نقاط قوت و محدودیت های خاص خود را دارد؛ انتخاب درست، وابسته به ارزیابی دقیق نیازهای تولید، الزامات مهندسی و سطح فناوری محیط عملیاتی است.

در این مقاله با نگاهی فنی، ساختار و کارکرد هر یک از این ابزارها به صورت مستند مقایسه می شود و مهم ترین معیارها برای انتخاب استاندارد مطرح خواهد شد، تا بستر مناسبی برای ارتقاء فرایندهای تولید و افزایش ضریب اطمینان صنایع فراهم شود. برای کسب اطلاعات بیشتر در خصوص تفاوت ابزار دقیق دیجیتال و آنالوگ، تا انتهای مقاله با ما همراه باشید.

ابزار دقیق چیست و چه کاربردی دارد؟

ابزار دقیق، به مجموعه ای از تجهیزات گفته می شود که جهت اندازه گیری، کنترل و نمایش کمیت های فیزیکی مانند دما، فشار، جریان، سطح، ولتاژ و شدت نور مورد استفاده قرار می گیرند. در واقع، هدف اصلی ابزار دقیق تضمین صحت و دقت داده های اندازه گیری شده و انتقال اطلاعات صحیح به سیستم های کنترلی است؛ بنابراین بسیاری از صنایع که به فرآیندهای خودکار و کنترل دقیق نیازمند هستند، از ابزار دقیق بهره می برند.

برای مثال در کارخانجات مواد غذایی، کیفیت محصولات با میزان دقت اندازه گیری دما، رطوبت و سایر پارامترها ارتباط دارد. وجود یک ابزار دقیق قابل اعتماد به مدیریت داده ها و واکنش به تغییرات سریع فرآیند کمک می کند. انواع ابزار دقیق شامل حسگرها، ترانسمیترها، ثبات ها، کنترلرها و نمایشگرها است که بسته به نوع سیگنال (دیجیتال یا آنالوگ) دارای ساختار و عملکرد متفاوتی هستند.

ابزار دقیق دیجیتال چیست؟

ابزار دقیق دیجیتال، نسل جدیدی از سامانه های اندازه گیری در صنایع است که داده ها را به صورت عددی و گسسته نمایش می دهد. این نوع ابزار دقیق با استفاده از مدارهای پردازشگر دیجیتال و میکروکنترلرها، قابلیت جمع آوری، فیلتر کردن و تحلیل پیشرفته داده ها را ارائه می دهد.

اغلب ابزار دقیق دیجیتال قابلیت ذخیره سازی اطلاعات، پردازش همزمان چند کمیت و ارائه خروجی های متنوع دیجیتالی را فراهم می کند. نمونه هایی مانند دیتالاگرها، نمایشگرهای عددی و ترانسمیترهای دیجیتال، در خطوط تولید مدرن دیده می شود. یکی از مهم ترین ویژگی های ابزار دقیق دیجیتال، دقت بالا و کاهش خطای انسانی در خواندن نتایج است.

این ابزار به راحتی به شبکه های اتوماسیون و سیستم های کنترل مرکزی متصل می شود و امکان مانیتورینگ از راه دور را هم به کاربر می دهد. بروز هرگونه خطا، نویز یا اختلال به سرعت قابل شناسایی است و اغلب یک سیستم عیب یاب داخلی نیز دارد. اکثر ابزارهای دقیق دیجیتال از نظر مقاومت در برابر نویز بهبود یافته اند، اما در محیط های صنعتی پر تداخل باید تدابیر حفاظتی خاصی برای آن ها اندیشید.

ابزار دقیق آنالوگ چیست؟

ابزارهای دقیق آنالوگ، متغیرهای فیزیکی را به صورت پیوسته و متناسب با یک سیگنال ولتاژ یا جریان نمایش می دهند. در این ابزارها، داده ها با عقربه، صفحه مدرج یا نمایشگر مکانیکی خوانده می شود. نمونه های رایج ابزار دقیق آنالوگ شامل دماسنج عقربه ای، فشارسنج آنالوگ، جریان سنج مکانیکی و آمپرمتر آنالوگ است.

بهره گیری از ابزارهای دقیق آنالوگ در صنایع قدیمی یا محیط هایی که پایش سریع و بی واسطه مهم است، رایج بوده و همچنان برخی مجموعه ها این نوع ابزار را ترجیح می دهند. از جمله مزیت های ابزارهای دقیق آنالوگ، عدم نیاز به پردازش دیجیتال، سادگی عملکرد و مقاومت بیشتر در برابر تداخل الکترومغناطیسی است.

این ابزارها به دلیل عملکرد ساده و بی واسطه، به سرعت نصب و راه اندازی می شوند و نگهداری آنها آسان تر است. اما فراموش نکنیم که دقت پایین تر و عدم توانایی ارسال داده های ثبت شده به سیستم های اتوماسیون از نقاط ضعف ابزار آنالوگ به حساب می آید.

مقایسه جامع ابزار دقیق دیجیتال و آنالوگ

اهمیت شناخت تفاوت ابزار دقیق دیجیتال و آنالوگ زمانی آشکار می شود که قرار است بستری حرفه ای برای تولید، کنترل کیفیت یا حتی خدمات فنی ایجاد شود. مدیرانی که هر لحظه به فکر ارتقاء، کاهش هزینه ها و افزایش بازده هستند، به خوبی می دانند که انتخاب صحیح ابزار اندازه گیری، می تواند مرز میان موفقیت و تحمل خسارت را تعیین کند.

گذشته صنعتی ایران و جهان، تجربه های متفاوتی از استفاده از دو روش دیجیتال و آنالوگ را به همراه داشته و نتیجه ها کاملا متفاوت بوده است. در بسیاری از پروژه ها، تنها انتخاب ابزار دقیق متناسب با سطح فناوری و نیاز واقعی، امکان رقابت یا بقا را فراهم می کند.

امروز، حرکت به سوی راه حل های دیجیتال مرسوم است، اما این تغییر همیشه آسان نیست. شناخت دقیق مزایا، معایب و کاربردهای هر دو روش کمک می کند تا تصمیم گیرندگان بهترین انتخاب را برای آینده شغلی خود انجام دهند، بدون اینکه اسیر هیجان زودگذر شوند یا از فرصت های جدید غافل بمانند.

مزایای استفاده از ابزار دقیق دیجیتال

هر کارخانه یا مجموعه ای که به بهره وری و رقابت در بازار جهانی فکر می کند، به دنبال ابزارهایی می گردد که بتواند کنترل دقیق و سریع بر فرایندهای داخلی خود داشته باشد. ابزارهای مدرن، مانند دستیاری بی وقفه عمل می کنند و اطلاعات را به صورت لحظه ای در دسترس قرار می دهند. همچنین، این ابزارها می توانند به طور همزمان، چند نقطه مختلف را بدون کوچکترین وقفه ای مدیریت کنند.

در چنین چارچوبی، مجموعه ای که به دنبال رشد پایدار است، باید بر انتخاب تجهیزاتی تمرکز کند که علاوه بر ارائه دقت بالا، بتواند پاسخی مناسب به نیازهای سیستم های روز ارائه دهد. رقابت تنگاتنگ، تغییرات لحظه ای بازار و فشار ناشی از افزایش انتظارات مشتریان، تنها زمانی قابل مدیریت است که بتوان به اطلاعات واقعی و دقیق تکیه کرد. در این شرایط کالاها و خدماتی که کیفیت، امنیت و صرفه جویی در هزینه را تضمین کنند، خیلی زود مورد توجه قرار می گیرند. در ادامه، به مزایای استفاده از ابزار دقیق دیجیتال اشاره می کنیم.

- دقت بالا در اندازه گیری

این نوع ابزار با کمترین خطا و بیشترین صحت، اطلاعات را اندازه گیری می کند و داده ها بدون هیچ گونه افت کیفیت منتقل می شوند؛ بنابراین، در پروژه هایی که حتی میلی مترها نیز اهمیت دارد، ابزار دقیق دیجیتال بیشترین کاربرد را دارد.

- امکان اتصال به سیستم های اتوماسیون

با داشتن ابزار دیجیتال، می توان اطلاعات لحظه ای را به سیستم های اتوماسیون و نظارت مرکزی ارسال کرد. این قابلیت، کنترل هوشمند و دسترسی بی واسطه به داده ها را ممکن می سازد و مدیریت فرآیندها را سریعتر می کند.

- امکانات پیشرفته تحلیلی و ذخیره سازی

ابزارهای دقیق دیجیتال، مجهز به حافظه داخلی و الگوریتم های پردازش داده هستند که امکان ذخیره سازی تاریخچه اندازه گیری و انجام تحلیل های آماری برای تصمیمات آینده را ممکن می سازد.

معایب استفاده از ابزار دقیق دیجیتال

تحول دیجیتال هرچند فرصت های فراوانی به صنعت داده، اما دارای چالش هایی هم هست که اگر نادیده گرفته شوند، سازمان را دچار هزینه های اضافی یا اختلال در کارکرد روزمره خواهند کرد. حساسیت این تجهیزات به کیفیت تغذیه برق، نویزهای محیطی و نیاز به نیروی متخصص برای نصب و تعمیر از جمله مواردی است که نمی توان از کنار آن ساده گذشت.

هر کارخانه یا واحد صنعتی که قصد سرمایه گذاری روی ابزار دقیق دیجیتال را دارد، باید مطمئن باشد زیرساخت ها برای نگهداری، به روزرسانی و پشتیبانی این فناوری فراهم است. محدودیت زمانی برای رفع اشکال یا تاخیر در تامین قطعات خاص، ممکن است خطوط تولید یا فرآیندها را با توقف ناگهانی مواجه کند. همچنین افزایش هزینه اولیه برای خرید این ابزارها و آموزش نیروها، چالش دیگری است که باید پیش از هر تصمیمی به آن توجه شود. معایب استفاده از ابزار دقیق دیجیتال به شرح زیر است:

- حساسیت بالا به نویز و اختلالات الکترونیکی

ابزار دقیق دیجیتال ممکن است در محیط های پر از تداخل الکترومغناطیسی یا صنعتی دچار خطا شود؛ بنابراین اگر حفاظ مناسب وجود نداشته باشد، آسیب پذیر خواهد بود.

- هزینه بالاتر نسبت به آنالوگ

خرید، نصب و راه اندازی ابزار دقیق دیجیتال معمولاً گران تر از انواع آنالوگ است و نیاز به ایجاد زیرساخت برق، شبکه و آموزش پرسنل دارد.

- پیچیدگی در تعمیر و نگهداری

ساختار داخلی این ابزارها پیشرفته و تخصصی است و رفع خرابی آن ها نیاز به مهارت بالاتر یا قطعات خاص دارد که همواره در دسترس نیست.

مزایای استفاده از ابزار دقیق آنالوگ

زمانی که شرایط محیطی سخت تر و برق غیر پایدار است یا اپراتور فرصت چندانی برای آموزش یا کار با فناوری جدید ندارد، کمبود ابزار دقیق آنالوگ بیشتر حس می شود. این ابزار، سالهاست در تجهیزات حضور دارد و بدون وقفه، وظایف خود را با همان کیفیت اولیه ادامه می دهد. معروف است که ابزارهای مقاوم به زمان نیاز چندانی به مراقبت ویژه ندارند و این اصل در مورد آنالوگ ها به خوبی صادق است.

بسیاری از صنایع کوچک و بزرگ ترجیح می دهند در محیط های پرترافیک و نقاطی که ارتقاء زیرساخت ممکن نیست، به ابزارهایی متکی باشند که کار را پیچیده نمی کند. به همین دلیلی است که این تجهیزات، نه فقط در ایران، بلکه در بسیاری از کشورهای پیشرفته، هنوز در خطوط کنترلی بسیار مهم دیده می شوند. در ادامه، به مزایای استفاده از ابزار دقیق آنالوگ اشاره می کنیم:

- سادگی در استفاده و تفسیر

نحوه کار با این ابزارها کاملاً ساده بوده و حتی اپراتورهای کم تجربه نیز با کمی آموزش قادر به تفسیر نتایج ثبت شده خواهند بود، بنابراین، استفاده از این ابزارها در آموزشگاه ها و صنایع کوچک رواج بیشتری دارند.

- مقاومت بالا در برابر نویز و تداخل

ابزار دقیق آنالوگ به دلیل ساختار فیزیکی و مدار ساده، نسبت به نویزها و پارازیت های محیطی بسیار مقاوم بوده و اطلاعات را با کمترین اختلال ثبت می کند؛ به همین دلیل در محیط های صنعتی شلوغ، کارایی بالایی دارد.

- عملکرد پیوسته و بدون وقفه

این ابزارها بدون نیاز به تغذیه خاص یا برنامه ریزی الکترونیکی، اندازه گیری های پیوسته را انجام می دهند و هیچ تاخیری در ثبت مقدار مشاهده نمی شود؛ به خصوص در سیستم های هشدار که سرعت واکنش اهمیت دارد.

معایب استفاده از ابزار دقیق آنالوگ

وفاداری برخی صنایع به ابزار دقیق آنالوگ بیشتر ناشی از اقتصادی بودن و سادگی استفاده است، اما غفلت از محدودیت های آن می تواند به بروز مشکلات جدی منتهی شود. ضعف در ثبت مداوم داده، عدم توانایی نمایش اطلاعات به صورت دوربرد و البته آسیب پذیری در مقابل عوامل محیطی، چند نکته از این محدودیت هاست.

بسیاری از ابزارهای قدیمی عمر بالایی دارند ولی کالیبراسیون و تعمیر آنها با مشکلاتی همراه است و امکان تلفیق با سیستم های اتوماتیک مدرن ندارند. پیشرفت فنی، رفته رفته آن ها را فقط به ابزاری برای شرایط خاص یا محیط های ساده بدل کرده است. وابستگی به خوانش دستی و خطای انسانی از جمله دلایلی است که باعث می شود امروزه روند استفاده از این تجهیزات رو به کاهش باشد. سایر معایب استفاده از ابزار دقیق آنالوگ عبارتند از:

- دقت کمتر نسبت به دیجیتال

به علت مکانیکی بودن این ابزارها و تاثیر عوامل محیطی بر عملکرد قطعات، دقت نهایی نتایج نسبت به سیستم های دیجیتال پایین تر خواهد بود و در پروژه های حساس کارایی کافی ندارند.

- عدم قابلیت ثبت و انتقال داده

اطلاعات تنها به صورت لحظه ای و دستی قابل خواندن است و امکان ثبت داده ها یا انتقال آن به بسترهای دیجیتال وجود ندارد؛ بنابراین، این ابزارها در پروژه های اتوماسیون نوین جایگاهی ندارند.

- سختی در کالیبراسیون

فرایند کالیبراسیون ابزار دقیق آنالوگ به دلیل وجود قطعات مکانیکی و فرسودگی، نسبت به مدل دیجیتال دشوارتر است و نیاز به ابزارهای تخصصی و نفر فنی مجرب دارد.

موارد استفاده ابزار دقیق آنالوگ و دیجیتال در صنعت

رشد صنایع مختلف، بر دوش فناوری هایی استوار شده که توان کنترل دقیق را دارند. تصمیم گیری سریع، پیشگیری از هدررفت منابع، تضمین کیفیت محصول و افزایش ایمنی محیط کار، همگی به ابزارهایی نیاز دارند که بتوانند تغییرات کوچک و بزرگ را ثبت و به موقع اعلام کنند. امروزه دیگر شکل گیری خطوط تولید به سادگی گذشته نیست؛ هر کارخانه یا واحد فناورانه باید راه حلی را برگزیند که متناسب با پیچیدگی فرآیندها، حجم داده ها و نیاز به بازخورد لحظه ای باشد.

این حقیقت که ابزار دقیق نه فقط برای کنترل، بلکه برای تصمیم سازی صحیح و رصد عملکرد جزئیات نیز ضروری است، سبب شده هر صنعتگر یا مدیر تولید، نگاه ویژه ای به انتخاب نوع فناوری داشته باشد. انتخاب ابزار مناسب و شیوه به کارگیری آن، به طور مستقیم بر بازدهی، صرفه جویی و بهره وری نیروی انسانی و ماشین آلات تأثیر می گذارد.

کاربرد ابزار دقیق دیجیتال در صنعت

بسیاری از پروژه های بزرگ، بدون بهره گیری از ابزار دقیق دیجیتال، قادر به تامین کیفیت یا رعایت الزامات ایمنی نیستند. این ابزارها با قابلیت اتصال به سامانه های پیشرفته و ارائه داده های دقیق، نقش مهمی در دستیابی به استانداردهای روز دارند. تکیه بر این دستگاه ها منجر به کاهش خطاهای انسانی، افزایش سرعت کنترل خطوط تولید و امکان پایش از راه دور شده است.

مهندسان با استفاده از این فناوری، به اطلاعات شفاف و قابل استناد دسترسی دارند که پایه بهبود تصمیم گیری و بهینه سازی مصرف منابع محسوب می شود. نتایج این تحول در صنایع مختلف از افزایش دقت قرائت ابزار گرفته تا قابلیت ارسال خودکار هشدارها، همگی مهر تاییدی بر جایگاه ابزار دقیق دیجیتال در صنایع مدرن است.

- پالایشگاه ها و پتروشیمی ها

در این مراکز، تجهیزات دیجیتال داده های حساس دما، فشار و جریان را با بالاترین دقت ثبت می کنند و ارتباط بی وقفه با اتاق کنترل مرکزی برقرار می سازند.

- صنایع دارویی و غذایی

مطابق استانداردهای بهداشتی، سنسورها و کنترلرهای دیجیتال تضمین می کنند که پارامترهای بحرانی مثل دما و رطوبت، در بازه مجاز باقی بماند و سابقه هر تغییر به طور کامل ثبت شود.

- نیروگاه ها

در نیروگاه ها پایش لحظه ای ولتاژ، جریان و پارامترهای زیست محیطی تنها با ابزار دیجیتال ممکن است و این قابلیت ها بازدهی و ایمنی تولید انرژی را ارتقاء می دهد.

کاربرد ابزار دقیق آنالوگ در صنعت

با وجود رشد سریع فناوری های دیجیتال، نقش ابزار دقیق آنالوگ در بخش هایی از صنعت کماکان غیرقابل انکار است. اماکن و تجهیزاتی وجود دارند که به دلیل ماهیت فرآیند یا محدودیت در بودجه و زیرساخت، استفاده از ابزار دقیق آنالوگ را ترجیح می دهند. سادگی، دوام و نیاز پایین به سرویس باعث شده این محصولات هنوز در فضاهایی که به فناوری یا برق مطمئن مجهز نیست، گزینه ای مطمئن باشند.

مهم ترین مزیت این ابزارها عملکرد بدون پیچیدگی و قابلیت اطمینان حتی در زمان بروز مشکلات الکتریکی یا اختلالات سیستمی است. در محیط هایی که تعمیرات تخصصی به سادگی در دسترس قرار ندارد، ابزار دقیق آنالوگ با کمترین هزینه و دانش فنی به فعالیت ادامه می دهد و همین ویژگی موجب حفظ جایگاه آن ها در صنایع سنتی و فرآیندهای خاص شده است. از جمله کاربردهای ابزار آنالوگ در صنعت، می توان به موارد زیر اشاره کرد:

- صنایع سنتی یا نیمه اتوماتیک

در کارگاه های سنتی و نیمه خودکار که هنوز زیرساخت دیجیتال ندارند و واکنش سریع یا حسگری ساده کافی است، ابزار دقیق آنالوگ انتخابی مقرون به صرفه و موثر محسوب می شود.

- کارخانه های قدیمی یا فاقد زیرساخت دیجیتال

کارخانه های قدیمی که طرح توسعه یا تعویض کلی تجهیزات ندارند، ابزار دقیق آنالوگ را نگه می دارند تا سیستم اصلی بدون نیاز به هزینه بالا و تغییر اساسی، به درستی فعال بماند.

- سیستم های هشدار مکانیکی

در سیستم هایی چون کوره های صنعتی یا بویلرهای قدیمی که سیگنال هشدار فوری مهم تر از ثبت و انتقال داده است، ابزار دقیق آنالوگ به دلیل پاسخ سریع و مقاومت بالایی که از خود نشان می دهد، همواره عضو ثابت خطوط کنترلی می ماند.