مجله آموزشی

روش های کاهش خطای اندازه گیری در فلومترها

روش های کاهش خطای اندازه گیری در فلومترها شامل مجموعه ای از اقدامات فنی، عملیاتی و نگهداری است که مراحل انتخاب تجهیز، بهره برداری و کالیبراسیون را در بر می گیرد. عملکرد صحیح یک فلومتر به عوامل متعددی از جمله شرایط نصب، پروفایل جریان سیال و ویژگی های فیزیکی خود سیال بستگی دارد.

این خطاها می توانند از منابع مختلفی نظیر نصب نادرست (مانند عدم وجود لوله های مستقیم کافی در بالادست و پایین دست)، تغییر در خواص سیال (مانند ویسکوزیته، چگالی و دما)، فرسودگی و کالیبره نبودن تجهیزات و نویزهای الکتریکی یا مکانیکی محیطی نشات بگیرند. بنابراین، اجرای جامع روش های کاهش خطای اندازه گیری در فلومترها مستلزم یک رویکرد چند وجهی است.

این رویکردها شامل کالیبراسیون دقیق و منظم، انتخاب صحیح تکنولوژی اندازه گیری متناسب با کاربرد و همچنین جبران سازی اثرات متغیرهای فرآیندی مانند دما و فشار بر روی اندازه گیری است. در تجهیزات پیشرفته و حساسی مانند فلو ترانسمیتر وجود پروفایل جریان آشفته یا حباب های گاز می تواند منبع اصلی خطا باشد که با نصب صحیح و استفاده از تکنیک های پردازش سیگنال پیشرفته می توان آن را به حداقل رساند.

آشنایی با خطاهای رایج در فلومترها

دقت در اندازه گیری جریان سیالات یک اصل مهم است. هر قطره ای که اشتباه محاسبه شود، به اتلاف منابع مالی می انجامد. این اشتباه می تواند کیفیت محصول را کاهش دهد و خطرات ایمنی جدی ایجاد کند. خطاهای رایج در ابزارهای سنجش جریان از منابع مختلفی سرچشمه می گیرند که هرکدام می توانند به تنهایی دقت اندازه گیری را به شدت تحت تاثیر قرار دهند.

عوامل محیطی، شرایط فرآیندی و حتی اشتباهات انسانی می توانند قدرتمندترین تجهیزات را نیز با چالش مواجه کنند و داده های نادرستی را به اتاق کنترل ارسال نمایند. شناخت این خطاها اولین و مهم ترین گام برای اجرای روش های کاهش خطای اندازه گیری در فلومترها و رسیدن به عملکردی پایدار است.

- نصب نادرست فلومتر و ایجاد اختلال در جریان سیال

نصب اشتباه ابزار سنجش، یکی از دلایل اصلی بروز خطا است. این دستگاه ها برای ارائه نتیجه دقیق، به یک پروفایل جریان آرام و بدون تلاطم نیاز دارند. عدم رعایت فاصله استاندارد قبل و بعد از دستگاه، جریان های گردابی و نامتقارن ایجاد می کند. در این شرایط، سنسورها درک درستی از سرعت متوسط سیال نداشته و مقادیر نادرستی را ثبت می کنند.

- وجود حباب هوا یا گاز در سیال اندازه گیری شده

وجود حباب های هوا یا گاز در سیال، اثر ویرانگری بر دقت اکثر دستگاه های اندازه گیری حجمی دارد. این حباب ها فضایی را اشغال می کنند که دستگاه آن را به عنوان بخشی از حجم سیال مایع می بیند. در نتیجه، ابزار سنجش حجمی را بیشتر از مقدار واقعی گزارش می دهد، چون توانایی تفکیک مایع از گاز را ندارد.

- تغییر دما و فشار که روی دقت تاثیر می گذارد

نوسانات دما و فشار سیال، خواص فیزیکی آن و در نتیجه دقت اندازه گیری را تغییر می دهند. مهم ترین خاصیتی که تحت تاثیر این دو عامل است، چگالی (دانسیته) سیال می باشد. اگر تغییرات چگالی در محاسبات دستگاه برای تبدیل جریان حجمی به جرمی لحاظ نشود، خطای بزرگی رخ می دهد.

- جریان غیر یکنواخت یا تلاطم شدید در لوله

جریان غیر یکنواخت، پروفایل سرعت سیال را از حالت قابل پیش بینی خارج می کند. بیشتر تکنولوژی های سنجش جریان بر این فرض استوار هستنند که سرعت در مرکز لوله بیشترین مقدار را دارد. وجود موانعی مانند زانویی ها یا شیرهای نیمه باز، این پروفایل متقارن را به هم می ریزد و خطا ایجاد می کند.

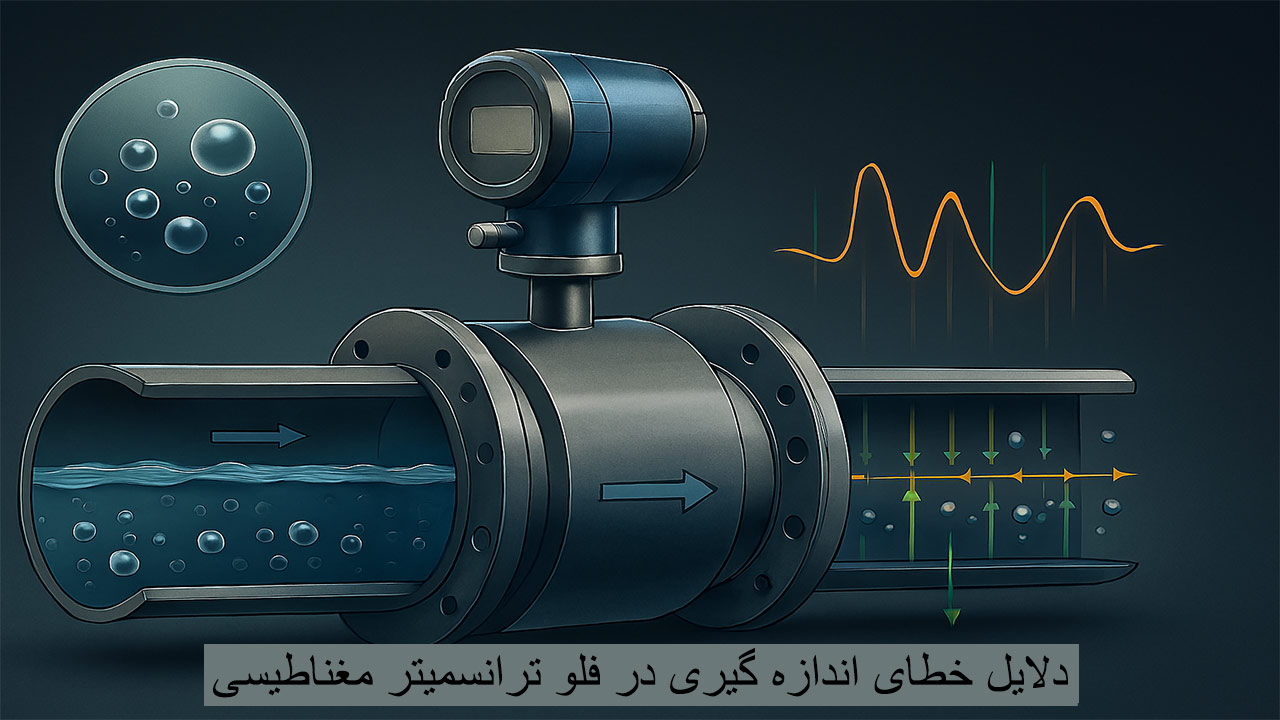

دلایل خطای اندازه گیری در فلو ترانسمیتر مغناطیسی

ترانسمیترهای جریان مغناطیسی، با تکیه بر قانون القای الکترومغناطیسی فارادی، ولتاژی متناسب با سرعت سیال می سازند و دقتی عالی از خود به نمایش می گذارند. با این حال، این دستگاه های اندازه گیری نیز از خطا مصون نیستند و تحت شرایطی خاص، داده های گمراه کننده ای نشان می دهند.

برخلاف تصور رایج، مشکلات این نوع ابزار دقیق کمتر به بخش الکترونیکی آنها مربوط است و بیشتر ریشه در تعامل میان سیال، الکترودها و شرایط نصب دارد. این مشکلات اگر نادیده گرفته شوند، می توانند به تدریج دقت سیستم را کاهش داده و بدون هیچ آلارم مشخصی، فرآیند را از کنترل خارج کنند. در این بخش، به کالبدشکافی دلایل اصلی خطا در فلو ترانسمیترهای مغناطیسی می پردازیم.

- وجود حباب های هوا یا گاز در سیال

حباب های هوا هادی جریان الکتریسیته نیستند و هنگام عبور از میدان مغناطیسی ولتاژی ایجاد نمی کنند. این موضوع باعث کاهش ولتاژ دریافتی الکترودها و در نتیجه گزارش جریان کمتر از مقدار واقعی یا نوسان شدید در خروجی می شود. یکی از روش های کاهش خطای در این حالت، استفاده از سیستم های حذف گاز و طراحی مناسب مسیر جریان است.

- رسوب یا لایه گرفتگی الکترودها

الکترودها وظیفه دریافت سیگنال ولتاژ از سیال را بر عهده دارند و ممکن است سطح آنها با رسوبات معدنی پوشانده شود. در این حالت سطح الکترودها مثل یک عایق عمل می کند. این لایه عایق، ارتباط الکتریکی الکترود با سیال را قطع می کند. در نتیجه دستگاه جریان را بسیار کم یا حتی صفر نشان می دهد.

- هدایت الکتریکی پایین سیال

اساس کار این فلو ترانسمیتر بر رسانا بودن سیال استوار است. اگر سیال هدایت الکتریکی لازم را نداشته باشد، ولتاژ ضعیفی تولید می شود. این ولتاژ آنقدر ضعیف است که الکترودها آن را تشخیص نمی دهند. در این حالت، خروجی دستگاه صفر یا پر از نویزهای بی معنی خواهد بود. انتخاب سیال مناسب یا افزودن مواد افزودنی، نمونه ای از این روش ها در این شرایط است.

- نصب نامناسب یا عدم پر بودن کامل لوله

این دستگاه ها با فرض پر بودن کامل لوله کار می کنند. اگر لوله نیمه پر باشد، فلو ترانسمیتر مغناطیسی سرعت را در مساحت کل لوله ضرب می کند. در نتیجه، دبی را بسیار بیشتر از مقدار واقعی گزارش می دهد. برای جلوگیری از این خطا، باید فلو ترانسمیتر مغناطیسی را در جایی نصب کرد که لوله همیشه پر بماند.

خطاهای متداول در فلومتر جرمی

ابزارهای سنجش جریان جرمی، استاندارد دقت در اندازه گیری جریان هستند. این تجهیزات با اندازه گیری مستقیم جرم سیال عبوری، بسیاری از خطاهای ناشی از تغییرات دما، فشار و چگالی را کنار می زنند. توانایی این جریان سنج ها در اندازه گیری همزمان جریان جرمی، چگالی و دما، بی نظیر است. از این رو، بیشتر برای فرآیندهای کنترل کیفیت به کار می روند.

اما حتی این دستگاه های بسیار دقیق و پیشرفته نیز در برابر برخی خطاها آسیب پذیرند و نمی توان آنها را بدون ملاحظه در هر شرایطی به کار برد. خطاهای این نوع سنسور جریان معمولا ماهیت مکانیکی یا محیطی دارند و از ارتعاشات خارجی یا شرایط نصب نامناسب سرچشمه می گیرند. آگاهی و به کارگیری روش های کاهش خطای اندازه گیری در فلومترها در این موارد، شرط حفظ کارایی است. در ادامه، به چند مورد از خطاهای متداول در جریان سنج جرمی اشاره می کنیم.

- لرزش و ارتعاش خط لوله

اساس کار این دستگاه ها بر اندازه گیری ارتعاشات بسیار دقیق لوله های داخلی آنها است. هر لرزش خارجی ناشی از پمپ ها یا مسیر لوله، با ارتعاش داخلی تداخل کرده و نویز در سیگنال خروجی ایجاد می کند. این نویز باعث نوسان در اعداد نمایش داده شده و کاهش دقت کلی می شود. استفاده از ضربه گیرهای مکانیکی و جداسازی لرزش خط، یکی از مهم ترین روش های کاهش خطای در این وضعیت است.

- گرفتگی یا رسوب در لوله اندازه گیری

جمع شدن رسوبات در داخل لوله های مرتعش، به جرم آنها اضافه می کند و فرکانس طبیعی ارتعاش را تغییر می دهد. از آنجا که محاسبات دستگاه بر اساس مشخصات اولیه لوله ها است، این تغییر جرم باعث بروز خطا در اندازه گیری جریان جرمی و همچنین، چگالی سیال می شود و نتایج را نامعتبر می کند.

- تغییرات دما و فشار خارج از محدوده کالیبراسیون

اگرچه این جریان سنج تا حد زیادی از تغییرات دما و فشار سیال مستقل است، اما خود لوله های فلزی آن تحت تأثیر دما تغییر خاصیت می دهند. کار کردن دستگاه در دمایی بسیار بالاتر یا پایین تر از محدوده طراحی آن، سفتی لوله ها را تغییر می دهد و این موضوع می تواند منجر به بروز خطا در اندازه گیری شود.

- نصب نامناسب یا ناهم محوری لوله ها

هرگونه تنش مکانیکی ناشی از نصب نادرست یا ناهم ترازی لوله ها، الگوی ارتعاش طبیعی لوله های اندازه گیری را به هم می ریزد. این تنش می تواند یک خطای ثابت ایجاد کند، به طوری که جریان سنج حتی در زمان عدم وجود جریان نیز عددی را نشان دهد و این خطا روی تمام اندازه گیری ها تاثیر می گذارد.

خطاهای متداول در فلومتر التراسونیک

تکنولوژی التراسونیک روشی غیر تهاجمی برای اندازه گیری جریان است. این روش با فرستادن امواج صوتی از میان سیال کار می کند. مدل های گیره ای (Clamp-on) آن بدون نیاز به بریدن لوله نصب می شوند. این مدل ها هیچ افت فشاری ایجاد نمی کنند.

اما این تکنولوژی بر پایه اندازه گیری زمان استوار است. به همین دلیل به شدت به کیفیت مسیر عبور صدا حساسیت دارد. هر چیزی که در این مسیر مانع ایجاد کند، دقت را کاهش می دهد. این موانع می توانند حباب های هوا یا ذرات جامد باشند. رسوبات داخل لوله یا نصب نادرست سنسورها نیز مشکل ساز هستند.

اجرای روش های کاهش خطای اندازه گیری در فلومترهای التراسونیک اهمیت زیادی دارد. یک سیگنال صوتی ضعیف می تواند داده های خروجی را بی اعتبار کند. همچنین یک محاسبه اشتباه در فاصله سنسورها نیز خطا ایجاد می کند. بنابراین، توجه به جزئیات نصب و شرایط سیال، حائز اهمیت است.

- وجود حباب هوا یا ذرات جامد در سیال

مسیر عبور امواج صوتی باید شفاف و بدون مانع باشد. حباب های هوا یا ذرات جامد، امواج صوتی را پراکنده و تضعیف می کنند. این اتفاق باعث می شود سیگنال دریافتی بسیار ضعیف شود. در نتیجه، دستگاه در اندازه گیری دچار خطا می شود یا در موارد شدید، به طور کامل از کار می افتد.

- رسوب یا خوردگی در مسیر امواج

رسوب یا خوردگی در دیواره داخلی لوله می تواند یک منبع خطای نامحسوس و تدریجی باشد. این دستگاه ها برای محاسبه سرعت به اطلاعات دقیقی در مورد قطر داخلی لوله نیاز دارند. اگر لایه ای از رسوب قطر داخلی را کاهش دهد، اما این تغییر در تنظیمات وارد نشود، خطا رخ می دهد.

- نویز الکتریکی و تداخل سیگنال

مدارهای الکترونیکی این جریان سنج برای تشخیص اختلاف زمانی بسیار حساس هستند. این حساسیت بالا، آنها را در برابر نویزهای الکتریکی آسیب پذیر می کند. این نویزها می توانند باعث شوند پردازنده دستگاه در تشخیص سیگنال اشتباه کرده و نتایج نادرستی را ثبت کند.

- نصب غلط سنسورها یا زاویه نادرست پراب ها

دقت این جریان سنج به نصب کاملا دقیق سنسورها وابسته است. فاصله بین دو سنسور باید با دقت میلی متری تنظیم شود. این تنظیم باید بر اساس محاسبات دستگاه باشد. هرگونه خطا در وارد کردن قطر لوله یا ضخامت دیواره، خطای مستقیم در اندازه گیری ایجاد می کند.

روش های عملی برای کاهش خطا در فلومترها

کاهش خطا در فلومترها مستلزم مجموعه ای از اقدامات عملی است که باید هماهنگ و مستمر انجام شوند. نخستین گام، طراحی صحیح سیستم لوله کشی و انتخاب تجهیزات مناسب با شرایط سیال و محیط عملیاتی است. سپس این فرایند با نصب اصولی ابزارهای سنجش جریان ادامه پیدا می کند و با نگهداری منظم تضمین می شود. بسیاری از خطاهای بزرگ در صنعت به دلیل بی توجهی رخ می دهند.

یک انتخاب اشتباه یا یک نصب بی دقت، گران ترین تجهیز را هم بی فایده می کند. بنابراین، باید با یک رویکرد سیستماتیک به این موضوع نگاه کرد. روش های کاهش خطای اندازه گیری در فلومترها مجموعه ای از اقدامات هستند که به ما کمک می کنند از تمام ظرفیت تجهیزات خود استفاده کنیم. این روش ها پیچیده نیستند، اما به دقت و توجه نیاز دارند.

کالیبراسیون دوره ای و تنظیم فلومتر

با گذشت زمان، عملکرد تمام تجهیزات اندازه گیری به دلیل فرسودگی و تغییر شرایط، دچار انحراف می شود. کالیبراسیون، خروجی دستگاه را با یک استاندارد مرجع بسیار دقیق مقایسه می کند تا هرگونه اختلاف شناسایی و تصحیح شود. با انجام این کار، ابزار همچنان در محدوده دقت تعریف شده خود عمل می کند.

عدم انجام کالیبراسیون منظم، خطاهای انباشته و تدریجی ایجاد می کند که تشخیص آنها در عملیات روزمره سخت است، اما تاثیرات منفی بزرگی بر کنترل فرآیند می گذارد. تدوین یک برنامه زمان بندی شده برای کالیبراسیون بر اساس اهمیت هر نقطه اندازه گیری و توصیه های سازنده، یکی از ضروری ترین روش های کاهش خطا است که نباید نادیده گرفته شود.

انتخاب فلومتر مناسب برای نوع سیال

انتخاب دستگاه مناسب برای نوع سیال و شرایط فرآیندی، اولین و شاید مهم ترین گام در پیشگیری از خطا است. هیچ تکنولوژی واحدی وجود ندارد که برای تمام کاربردها بهترین باشد؛ هر کدام نقاط قوت و ضعف خود را دارند. برای مثال، استفاده از یک ابزار مغناطیسی برای یک سیال نارسانا از ابتدا اشتباه است و نتیجه ای نخواهد داشت.

همچنین به کارگیری یک دستگاه توربینی در سیالی با ذرات ساینده، به سرعت پره ها را فرسوده کرده و دقت را از بین می برد. پیش از هر اقدامی، باید مشخصات کامل سیال شامل ویسکوزیته، چگالی، دما، فشار، رسانایی و وجود ذرات جامد به دقت بررسی شود. سپس بر اساس این مشخصات، مناسب ترین تکنولوژی انتخاب گردد. این تصمیم گیری در ابتدای پروژه، از بسیاری مشکلات در آینده جلوگیری کرده و یکی از بهترین روش های کاهش خطای اندازه گیری در فلومترها است.

استفاده از تجهیزات جانبی برای کاهش تلاطم جریان

استفاده از تجهیزات جانبی مانند صافی های جریان راهکاری موثر برای غلبه بر مشکلات ناشی از پروفایل جریان آشفته است. در بسیاری از واحدهای صنعتی، به دلیل کمبود فضا، نمی توان مسیر مستقیم لوله به اندازه کافی قبل از دستگاه ایجاد کرد. در چنین شرایطی، نصب یک صافی جریان، تلاطم ها و جریان های گردابی را حذف کرده و یک پروفایل سرعت یکنواخت را در فاصله ای بسیار کوتاه تر بازسازی می کند.

این تجهیزات با شکستن جریان های چرخشی بزرگ به جریان های کوچک و موازی، شرایط مناسب را برای اندازه گیری می سازند. به کارگیری این ابزارها، یکی از کارآمدترین روش در نقاطی است که نصب استاندارد ممکن نیست.

بهترین روش نگهداری و سرویس فلومترها

یک جریان سنج برای اینکه بتواند سال ها با دقت بالا کار کند، به مراقبت و نگهداری منظم احتیاج دارد. نگهداری صحیح، سرمایه گذاری کوچکی است که بازدهی بزرگی در قالب دقت پایدار و طول عمر بیشتر تجهیزات دارد. بهترین روش های نگهداری، ترکیبی از بازرسی های منظم، تمیزکاری و بررسی های عملکردی است.

این اقدامات، بخش جدایی ناپذیر از روش های کاهش خطای اندازه گیری هستند و تضمین می کنند که سیستم اندازه گیری ما همیشه در بهترین شرایط عملکردی خود قرار دارد. با این اقدامات می توان مشکلات کوچک را قبل از اینکه بزرگ و پرهزینه شوند، شناسایی و برطرف کرد. در ادامه، به بررسی دقیق تر بهترین روش نگهداری و سرویس جریان سنج ها می پردازیم.

شستشو و پاکسازی منظم تجهیزات

جمع شدن رسوبات و آلودگی ها یکی از دلایل اصلی افت دقت در بسیاری از ابزارهای سنجش جریان است. این مشکل در دستگاه هایی که قطعات آن با سیال در تماس است، بیشتر دیده می شود. یک برنامه منظم برای شستشو و تمیزکاری، راهکاری بسیار موثر برای پیشگیری از این مشکل است.

این کار یکی از کاربردی ترین روش های کاهش خطا است که عملکرد دستگاه را پایدار نگه می دارد و از خطاهای ناشی از گرفتگی و رسوب جلوگیری می کند. روش تمیزکاری به نوع جریان سنج و جنس رسوبات بستگی دارد و باید با دقت انجام شود.

بررسی سنسورها و قطعات حساس

بررسی دوره ای سنسورها و قطعات حساس دستگاه، بخش مهمی از برنامه نگهداری پیشگیرانه است. این بازرسی ها شامل کنترل های چشمی و تست های الکترونیکی ساده می شود. برای مثال، در مدل های التراسونیک خارجی، باید از اتصال محکم سنسورها به لوله و وجود کوپلنت آکوستیکی مطمئن شد.

در دستگاه های مغناطیسی، باید سیم کشی الکترودها و اتصال زمین برای نبود خوردگی یا قطعی بررسی شود. همچنین، بررسی خروجی سیگنال در شرایط جریان صفر (Zero Check) وجود هرگونه آفست در اندازه گیری را مشخص می کند. این بازرسی های منظم به شناسایی مشکلات در مراحل اولیه منجر شده و از مهم ترین روش های کاهش خطای اندازه گیری در فلومترها برای حفظ سلامت و دقت تجهیزات است.