مجله آموزشی

آموزش عیب یابی و تست سلامت ترانسمیتر دما

آموزش عیب یابی و تست سلامت ترانسمیتر دما، شامل یک فرآیند منطقی برای پیدا کردن و رفع خطاهای این تجهیزات است. این فرایند با دیدن نشانه های مشکل شروع می شود. در صنایعی مثل نفت، گاز و پتروشیمی، کنترل دقیق دما برای ایمنی فرآیند بسیار مهم است. بروز خطا در این تجهیزات، کل سیستم کنترل را دچار اختلال می کند و عیب یابی آن ضروری است.

نقش اصلی عیب یابی ترانسمیتر دما، تضمین صحت و پایداری داده های دمایی ارسالی به سیستم کنترل (DCS یا PLC) است. زمانی که مقادیر دمای نمایش داده شده در اتاق کنترل با واقعیت فرآیند تطابق ندارد یا سیگنال خروجی قطع شده و یا نوسانات غیرعادی دارد، فرآیند عیب یابی آغاز می شود.

مزایای اجرای صحیح این فرآیند شامل کاهش زمان توقف تولید، جلوگیری از تولید محصولات خارج از مشخصات، افزایش ایمنی پرسنل و تجهیزات و بهینه سازی هزینه های نگهداری و تعمیرات است. با تشخیص دقیق اینکه آیا مشکل از سنسور، سیم کشی، خود ترانسمیتر یا منبع تغذیه است، از تعویض غیرضروری قطعات سالم جلوگیری می شود.

علائم خرابی ترانسمیتر دما

شناسایی علائم خرابی ترانسمیترهای دما، اولین قدم برای پیدا کردن دقیق مشکل است. این کار از توقف های ناگهانی در فرآیندهای صنعتی جلوگیری می کند. این قطعات حساس به دلایل مختلفی مثل فرسودگی یا شرایط بد محیطی خراب می شوند.

اختلال در کارکرد آنها روی خروجی سیستم کنترل تأثیر می گذارد. این موضوع می تواند باعث تصمیم های اشتباه در کنترل فرآیند شود. نکته مهمی که در هر آموزش عیب یابی و تست سلامت این مدل ترانسمیتر بر آن تاکید می شود این است که نشانه های خرابی همیشه واضح و قطعی نیستند.

گاهی این نشانه ها به شکل نوسان های کوچک یا تاخیر در پاسخ ظاهر می شوند. یک تکنسین خوب باید با دیدن این علائم، سریع منشا مشکل را پیدا کند. در ادامه، مهم ترین علائم خرابی ترانسمیترهای دما را بررسی می کنیم.

نوسان یا قطع شدن سیگنال خروجی (۴ تا ۲۰ میلی آمپر)

سیگنال خروجی ترانسمیترهای دما باید متناسب با دمای اندازه گیری شده، پایدار بماند. این سیگنال باید در محدوده ۴ تا ۲۰ میلی آمپر باشد. هر پرش ناگهانی یا افت سیگنال به زیر ۴ میلی آمپر نشان دهنده یک اختلال است. این مشکل می تواند از اتصالات ضعیف یا نویزهای الکتریکی در محیط باشد.

خرابی قطعات داخلی ترانسمیتر نیز، یکی دیگر از دلایل است. نوسان سیگنال باعث می شود سیستم کنترل، خوانش دقیقی از دما نداشته باشد. در نتیجه، فرآیند دچار بی ثباتی می شود. برای حل این مشکل، ابتدا سیم کشی و اتصالات را به دقت چک کنید. گاهی یک اتصال ناقص و ساده، دلیل اصلی نوسان سیگنال خروجی است. تسلط بر این بخش از آموزش عیب یابی و تست سلامت ترانسمیتر دما، بسیار مهم است.

نمایش دمای اشتباه یا صفر در سیستم کنترل

نمایش دمای نادرست یا صفر در سیستم کنترل، یک علامت هشداردهنده است. این علامت از وجود یک مشکل جدی در ترانسمیتر خبر می دهد. وقتی ترانسمیتر، دمایی کاملا غیرواقعی را نشان می دهد، ارتباطش با سنسور قطع شده است. برای مثال، دمای منفی در یک محیط گرم، یک دمای غیرواقعی است.

این اتفاق به دلیل شکستگی سنسور یا قطعی در سیم های آن رخ می دهد. خرابی مدار ورودی خود ترانسمیتر هم می تواند دلیل این مشکل باشد. در این شرایط، سیستم کنترل اطلاعات معتبری برای تصمیم گیری ندارد. این سیستم ممکن است فرآیند را متوقف کند یا به حالت ایمن برود.

خطای سنسور یا پیغام “Sensor Fault” روی نمایشگر

ظاهر شدن پیغام Sensor Fault، یک نشانه بسیار واضح از وجود مشکل است. این پیغام می گوید که ترانسمیتر سیگنال معتبری از سنسور نمی خواند. این سنسور می تواند از نوع RTD یا ترموکوپل باشد. دلایل اصلی این خطا شامل سوختن کامل سنسور یا باز بودن مدار سیم کشی است.

اتصال کوتاه در سیم ها نیز می تواند باعث این خطا شود. در واقع ترانسمیتر با این خطا اعلام می کند که ورودی اش نرمال نیست. برای رفع مشکل، اول اتصالات سنسور را در ترمینال های ورودی بررسی کنید. سپس با یک مولتی متر، مقاومت سنسور RTD را اندازه بگیرید. اگر سنسور ترموکوپل بود، ولتاژ آن را چک کنید. درک این خطا بخش مهمی از آموزش عیب یابی و تست سلامت این ترانسمیتر است، چون شما را به سمت مشکل راهنمایی می کند.

تاخیر یا کندی در واکنش به تغییرات دما

در حالت عادی، ترانسمیتر باید فورا به هر تغییر دمایی واکنش نشان دهد. اگر دمای واقعی فرآیند تغییر کرده ولی نمایشگر با تاخیر آن را نشان می دهد، مشکلی وجود دارد. این کندی می تواند ناشی از تنظیمات نامناسب فیلتر در نرم افزار باشد. این فیلتر برای حذف نویزها تنظیم می شود.

فرسودگی قطعات الکترونیکی یا مشکلات سنسور هم باعث کاهش سرعت پاسخگویی می شود. این تاخیر در فرآیندهای حساس، کیفیت محصول را پایین می آورد. آموزش عیب یابی و تست سلامت ترانسمیتر دما به شما می آموزد که چطور این تنظیمات را بهینه کنید تا پاسخگویی سیستم همیشه عالی باشد.

مراحل عیب یابی ترانسمیتر دما

مراحل عیب یابی ترانسمیترهای دما، فرایندی برای پیدا کردن منشا مشکل است. با این روش، در کمترین زمان ممکن مشکل را پیدا می کنید. بهتر است به جای حدس و گمان، یک رویکرد قدم به قدم را دنبال کنید. این روش از ساده ترین دلایل شروع شده و به سمت موارد پیچیده می رود.

این فرآیند با بررسی منبع تغذیه و اتصالات فیزیکی آغاز می شود. سپس، به تست های دقیق سنسور و کالیبراسیون می رسد. هر مرحله از این فرآیند، بخشی از مشکل را حل می کند و شما به ریشه اصلی مشکل نزدیک تر می شوید.

دنبال کردن یک دستورالعمل مشخص، کارایی شما را بالا می برد. همچنین از ایجاد مشکلات جدید در حین عیب یابی هم جلوگیری می کند. در این بخش از آموزش عیب یابی و تست سلامت این مدل ترانسمیتر، با یک چک لیست کاربردی آشنا می شوید و می توانید هر خرابی را سریع تشخیص دهید.

- بررسی منبع تغذیه

اولین و مهم ترین کاری که باید بکنید، چک کردن برق ورودی به ترانسمیتر است. با یک مولتی متر، ولتاژ دو سر ترمینال های تغذیه را با دقت اندازه گیری کنید. این ولتاژ باید در محدوده (بین ۱۲ تا ۳۶ ولت) باشد که کارخانه سازنده گفته است. اگر ولتاژ کم بود یا نوسان داشت، مشکل از منبع تغذیه یا سیم کشی است.

- بررسی اتصالات و سیم کشی

شل بودن پیچ ها و اتصالات، یکی از رایج ترین دلایل خرابی ترانسمیترها در محیط های صنعتی است. به عنوان یک اصل اساسی در آموزش عیب یابی و تست سلامت ترانسمیتر دما، باید تمام پیچ های ترمینال، از ورودی سنسور گرفته تا خروجی سیگنال را به دقت چک کنید. مطمئن شوید سیم ها شل نیستند و دچار خوردگی یا سولفاته نشده اند.

- تست سنسور دما (RTD یا ترموکوپل)

اگر برق و سیم کشی سالم بود، نوبت به تست خود سنسور دما می رسد. سنسور را از ترانسمیتر جدا کنید و با مولتی متر آن را تست کنید. باید برای سنسور RTD یک مقاومت مشخص و برای ترموکوپل هم یک ولتاژ خیلی کم را ببینید. اگر مولتی متر مقاومت بی نهایت نشان داد، یعنی سنسور شما به احتمال زیاد سوخته است.

- بررسی سیگنال خروجی

اکنون باید بررسی کنیم که آیا ترانسمیتر سیگنال درستی به سیستم کنترل می فرستد یا خیر. مولتی متر را روی حالت اندازه گیری جریان (mA) بگذارید و آن را در مسیر خروجی قرار دهید. جریان باید عددی ثابت بین ۴ تا ۲۰ میلی آمپر و متناسب با دمای فعلی باشد. اگر جریان صفر بود یا از این محدوده خارج شده بود، ایراد از خود ترانسمیتر است.

- کالیبراسیون و مقایسه با مرجع

اگر ترانسمیتر سیگنال می دهد اما عدد آن دقیق نیست، احتمالا از کالیبره خارج شده است. با یک دماسنج، دمای واقعی را اندازه بگیرید. سپس آن را با دمایی که ترانسمیتر نشان می دهد مقایسه کنید. اگر اختلاف زیاد بود، باید دستگاه را با پتانسیومترهای تنظیم کالیبره کنید. این مرحله از آموزش عیب یابی و تست سلامت این مدل ترانسمیتر، دقت دستگاه شما را به حالت اول برمی گرداند.

- بررسی نرم افزاری یا تنظیمات

در ترانسمیترهای جدید، گاهی مشکل از تنظیمات نرم افزاری داخل دستگاه است. با یک دستگاه هارت (HART) یا لپ تاپ به ترانسمیتر وصل شوید و تنظیمات را ببینید. چک کنید که نوع سنسور (RTD یا ترموکوپل) و محدوده دمایی درست انتخاب شده باشد.

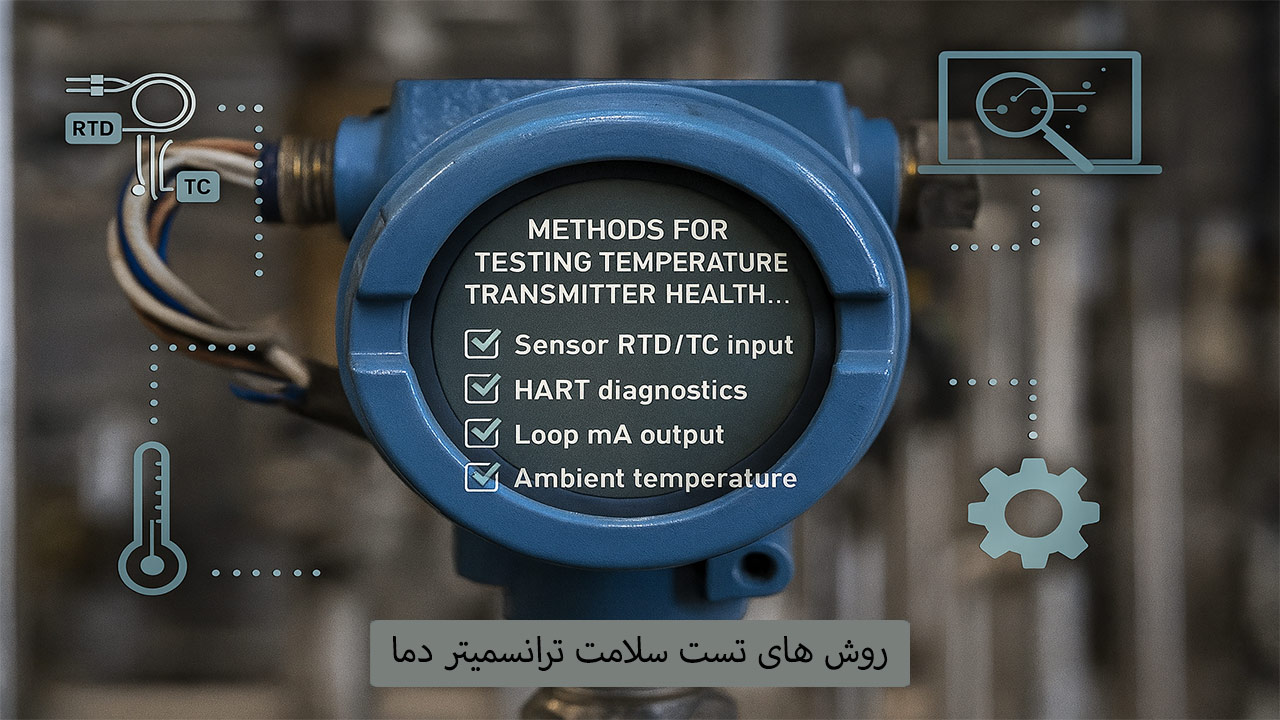

روش های تست سلامت ترانسمیتر دما

در یک سیستم کنترلی، تصمیم ها بر اساس داده ها گرفته می شوند. اگر داده های دما که از ترانسمیتر می آید اشتباه باشد، تصمیم ها هم اشتباه خواهند بود. بنابراین، باید مطمئن شوید که ترانسمیتر اطلاعات درستی را گزارش می کند. آموزش عیب یابی و تست سلامت این ترانسمیتر به معنای پیدا کردن منشا اصلی مشکل، قبل از اینکه به یک مسئله جدی در خط تولید تبدیل شود، است.

هدف این نیست که فقط بفهمید دستگاه کار می کند یا خیر، بلکه این است که بفهمید کدام بخش دچار ایراد شده است. با روش های تست مدرن می توانید بخش ها را به صورت جداگانه بررسی کنید. این رویکرد تشخیصی، یک مهارت ضروری برای هر فرد فنی است و تسلط بر آن، از بروز خسارت های ناشی از داده های نادرست جلوگیری می کند.

تست سیگنال خروجی

تست سیگنال خروجی، یک روش اصلی برای ارزیابی سلامت ترانسمیترهای دما است. برای این کار، یک مولتی متر دقیق را در حالت اندازه گیری جریان قرار دهید. سپس آن را به صورت سری در حلقه جریان خروجی وصل کنید.

وقتی سنسور در دمای مشخصی است، جریان خروجی باید مقداری ثابت داشته باشد. این مقدار باید متناسب با آن دما باشد. برای مثال، در یک ترانسمیتر با رنج ۰ تا ۱۰۰ درجه، دمای ۲۵ درجه باید جریانی معادل ۸ میلی آمپر تولید کند. نوسان شدید یا عدم تناسب بین دما و جریان، نشان دهنده مشکل در مدار الکترونیکی است.

تست با شبیه ساز سنسور

یک روش حرفه ای برای اینکه بفهمیم مشکل دقیقا از کجاست، استفاده از شبیه ساز سنسور است. این دستگاه کوچک و کاربردی به جای سنسور واقعی به ورودی ترانسمیتر وصل می شود. این شبیه ساز می تواند مقاومت (برای RTD) یا ولتاژ (برای ترموکوپل) معادل دماهای مختلف را تولید کند.

اکنون می توانید شبیه ساز را روی یک دمای مشخص، مثلاً ۵۰ درجه، تنظیم کنید و ببینید آیا خروجی ترانسمیتر ۱۲ میلی آمپر می شود یا خیر. اگر خروجی درست بود، یعنی ترانسمیتر سالم است و باید دنبال مشکل در سنسور یا سیم کشی آن بگردید. این متد، یک ابزار تشخیصی بسیار قدرتمند در آموزش عیب یابی و تست سلامت ترانسمیتر دما است.

تست کالیبراسیون با دماسنج مرجع

دقیق ترین راه برای سنجش سلامت یک ترانسمیتر، مقایسه آن با یک دماسنج مرجع است. در این روش، سنسور ترانسمیتر را به همراه یک دماسنج بسیار دقیق و کالیبره شده، داخل یک منبع دمای پایدار (مثل کوره یا حمام کالیبراسیون) قرار می دهیم.

سپس دما را در چند نقطه مختلف از رنج کاری دستگاه تنظیم می کنیم. در هر نقطه، عددی که ترانسمیتر نشان می دهد را با عدد دماسنج مرجع مقایسه می کنیم. اختلاف این دو، همان خطای دستگاه است. اگر این خطا از حد استاندارد بیشتر باشد، یعنی دستگاه حتما به کالیبراسیون مجدد نیاز دارد.

بررسی ولتاژ تغذیه و اتصالات الکتریکی

در هر مرحله از آموزش عیب یابی و تست سلامت ترانسمیتر دما، همیشه باید ولتاژ تغذیه و اتصالات را به عنوان یک تست اساسی و حیاتی چک کنید. با یک مولتی متر، ولتاژ دو سر ترمینال های برق ورودی را اندازه بگیرید؛ این عدد باید پایدار و در محدوده مجاز (۱۲ تا ۳۶ ولت) باشد.

یک ولتاژ ضعیف یا نوسانی، عملکرد دستگاه را مختل می کند. بعد از آن، محکم بودن تمام پیچ های ترمینال و عدم وجود سولفاته یا خوردگی را بررسی کنید. یک اتصال شل می تواند مقاومت ناخواسته ای ایجاد کند و کل اندازه گیری شما را با خطا مواجه سازد.

نحوه کالیبراسیون ترانسمیتر دما پس از تعمیر

وقتی قطعات الکترونیکی دستکاری یا تعویض می شوند، زبان مشترکی که دستگاه برای ترجمه دما به سیگنال الکتریکی استفاده می کرد، از بین می رود. دیگر نمی توان به ارتباط بین دمای ورودی و جریان خروجی اعتماد کرد. کالیبراسیون این ارتباط را از اول و با دقت تعریف می کند.

علت اهمیت کالیبراسیون این است که حتی یک خطای کوچک در کالیبراسیون، در سیستم کنترل بزرگنمایی می شود. همین یک درجه اختلاف می تواند کیفیت محصول را تحت تاثیر قرار دهد، باعث مصرف بی رویه انرژی شود یا هشدارهای کاذبی را فعال کند که فقط باعث سردرگمی اپراتورها می شوند.

بنابراین، کالیبراسیون یک آپشن اضافی نیست؛ بلکه بخش ضروری خود فرآیند تعمیر و بخشی از آموزش عیب یابی و تست سلامت این ترانسمیتر است. این کار به دستگاه یک «گواهی دقت» جدید می دهد و تضمین می کند وقتی آن را به چرخه تولید برمی گردانید، داده هایی که از آن دریافت می کنید، قابل اعتماد هستند.

- اتصال به منبع مرجع دما

برای شروع کالیبراسیون، سنسور ترانسمیتر و یک دماسنج مرجع کالیبره شده را در یک منبع دمای دقیق و پایدار مانند حمام کالیبراسیون یا کوره خشک قرار می دهیم. این کار تضمین می کند که هر دو سنسور دقیقا یک دما را حس می کنند و آماده سازی اولیه صورت می گیرد. این مرحله، اولین قدم در آموزش عیب یابی و تست سلامت ترانسمیتر دما به روش استاندارد است.

- اعمال نقاط مرجع

بعد از اینکه همه چیز آماده شد، نوبت به اعمال دماهای مشخص برای تنظیم می رسد. این کار در دو نقطه کلیدی رنج اندازه گیری، یعنی نقطه پایینی (Zero) و نقطه بالایی (Span) انجام می شود. ابتدا دمای منبع را روی نقطه صفر تنظیم کرده و صبر می کنیم تا پایدار شود. سپس همین کار را برای نقطه اسپن یا همان بالاترین دمای رنج تکرار می کنیم.

- تنظیم مجدد صفر و اسپن

با تثبیت دما در نقطه صفر، خروجی ترانسمیتر را چک کنید؛ اگر دقیقا ۴ میلی آمپر نبود، آن را با پیچ تنظیم Zero یا به صورت دیجیتالی اصلاح کنید. سپس دما را به نقطه اسپن برده و منتظر بمانید تا خروجی ۲۰ میلی آمپر شود. در صورت وجود خطا، آن را با پیچ تنظیم Span یا از طریق نرم افزار اصلاح کنید. این فرآیند را باید چند بار تکرار کنید، چون تنظیم یکی روی دیگری تاثیر جزئی می گذارد.

- تست نهایی و ثبت نتایج

پس از تنظیم صفر و اسپن، صحت کالیبراسیون را با اعمال دما در نقاط میانی (مانند ۲۵٪ و ۷۵٪ رنج) تست کنید و خطی بودن عملکرد ترانسمیتر را تایید نمایید. سپس، تمام نتایج، تاریخ کالیبراسیون و خطای نهایی را در یک گواهی ثبت کنید. این مستندسازی برای مراجعات بعدی و رعایت استانداردها در آموزش عیب یابی ترانسمیتر دما خیلی مهم است.

نکات نگهداری و پیشگیری از خرابی ترانسمیتر

طول عمر و دقت ترانسمیترهای دما، بیش از آنکه به کیفیت ساخت اولیه آن وابسته باشد، به رویکرد ما در نگهداری و پیشگیری از فرسودگی آن بستگی دارد. در یک محیط صنعتی پر از تنش های حرارتی، لرزش های مکانیکی و آلاینده های شیمیایی، یک ترانسمیتر دائما در معرض عواملی است که به تدریج دقت آن را تحلیل برده و عمر مفیدش را کاهش می دهند.

نگهداری پیشگیرانه یعنی به جای اینکه منتظر شویم تا ترانسمیتر از کار بیفتد و خط تولید را متوقف کند، دنبال ریشه های خرابی بگردیم و آنها را خنثی کنیم.در واقع، مدیریت استهلاک همین است. با یک برنامه منظم که شامل بازرسی های فیزیکی، چک کردن اتصالات و کالیبراسیون دوره ای باشد، ما جلوی هزینه های سنگین تعمیرات اضطراری، توقف های تولید و بی اعتباری داده ها را می گیریم. این کار شاید کمی زمان و توجه بخواهد، اما در مقابل، پایداری، دقت و طول عمر تجهیزات را تضمین می کند که ارزش آن بسیار بیشتر است.

کالیبراسیون دوره ای

با گذشت زمان، قطعات الکترونیکی دچار فرسودگی جزئی (Drift) می شوند. این موضوع باعث ایجاد خطا در اندازه گیری می شود. بهتر است حداقل سالی یک بار ترانسمیتر را با تجهیزات مرجع، کالیبره کنید. این کار باعث می شود دستگاه همیشه اطلاعات دقیقی به سیستم کنترل بفرستد.

این موضوع از بروز مشکلات کیفی در تولید جلوگیری می کند. همچنین، با ثبت نتایج کالیبراسیون می توانید روند فرسودگی دستگاه را پیگیری کنید. این اصل در آموزش تست سلامت این ترانسمیتر برای حفظ استانداردها بسیار مهم است.

محافظت در برابر رطوبت و خوردگی

بررسی کنید که درپوش محفظه ترانسمیتر همیشه محکم بسته شده و گلند کابل ورودی به درستی آب بندی شده باشد. نفوذ رطوبت به داخل محفظه می تواند به سرعت به بردهای الکترونیکی آسیب رسانده و باعث اتصال کوتاه یا خوردگی پایه ها شود.

در محیط های شیمیایی مرطوب، استفاده از ترانسمیترهایی با بدنه استنلس استیل یا پوشش های محافظ ویژه توصیه می شود. بررسی دوره ای وضعیت آب بندی و عدم وجود خوردگی در ترمینال ها، بخشی مهم از برنامه نگهداری پیشگیرانه در آموزش عیب یابی و تست سلامت ترانسمیتر دما است و از خرابی های ناگهانی جلوگیری می کند.

بررسی منظم اتصالات الکتریکی و سنسور

یک راهکار ساده برای جلوگیری از بسیاری از خطاها، چک کردن دوره ای اتصالات است. لرزش های موجود در محیط صنعتی می تواند به مرور زمان پیچ های ترمینال ها را شل کند. یک اتصال شل، مثل یک مقاومت ناخواسته در مدار عمل می کند و باعث نوسان سیگنال می شود.

به صورت دوره ای، استحکام تمام پیچ های تغذیه، خروجی و سنسور را بررسی کنید. کابل سنسور را هم برای پیدا کردن هرگونه زدگی، پارگی یا آسیب فیزیکی بازرسی کنید. این بازرسی ساده از توقف های ناگهانی خط تولید شما جلوگیری می کند.

پرهیز از شوک های حرارتی و مکانیکی

از نصب ترانسمیتر در جایی که در معرض تغییرات دمایی ناگهانی است، خودداری کنید. این شوک های حرارتی به سنسور و قطعات الکترونیکی فشار وارد می کند و عمر آنها را کاهش می دهد. همچنین، دستگاه باید در محلی نصب شود که از لرزش ها و ضربات شدید در امان باشد. استفاده از پایه های ضد لرزش در صورت لزوم بسیار مفید است. رعایت این نکته به شما کمک می کند از خرابی های ناشی از تنش های فیزیکی جلوگیری کنید.